來源:綠色科技 作者:項兆邦等

摘要:指出了蓄熱式氧化焚燒技術(shù)是目前治理揮發(fā)性有機廢氣較為有效的一項措施���。以醫(yī)藥化工有機廢氣為研究對象�����,采用氣相色譜法分析了特征污染物廢氣種類及進氣濃度��,研究了RTO氧化焚燒技術(shù)治理有機廢氣實際運行效果����,結(jié)果表明:RTO對甲醇削減率達94.8%,四氫呋喃削減率達94.6%�����,二氯甲烷削減率達95.3%�����,甲苯和乙醚削減率分別達88.0%和96.8%�����,且排放濃度滿足《大氣污染物綜合排放標準》(GB16297-2012)����。最后結(jié)合醫(yī)藥化工行業(yè)RTO運行所存實際問題及對應(yīng)解決方案進行了歸納總結(jié)����,并對該技術(shù)的發(fā)展提出了展望�。

1揮發(fā)性有機廢氣概述

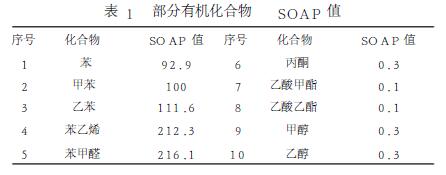

揮發(fā)性有機化合物(VolatileOrganicCompounds����,簡稱VOCs)一般指沸點低于250℃的化學(xué)物質(zhì),是最為常見的大氣污染物�����,其主要來源于化工����、制藥、石油�、皮革、噴涂等行業(yè)排放的有機溶劑廢氣����,包含脂肪烴、鹵代烴���、硫烴����、芳香烴、有機酸等�����。這些有機廢氣不但對環(huán)境質(zhì)量�、人體健康、動植物生產(chǎn)等造成極大的直接危害���,且在光氧化反應(yīng)下�,易形成二次有機物氣溶膠(SecondaryOrganicAerosol���,簡稱SOA)�����,導(dǎo)致光化學(xué)煙霧����、酸雨���、霾和氣候變化等一系列環(huán)境問題的產(chǎn)生,這些揮發(fā)性有機廢氣在空氣中懸浮匯聚亦是導(dǎo)致PM2.5和PM10數(shù)值不斷上升的原因之一���,因而如何削減這些揮發(fā)性污染物至關(guān)重要����。Derwent等[1]一直致力于二次SOA的研究,他們通過二次有機氣溶膠生成潛勢(Seconda-ryOrganicAerosolPotential��,簡稱SOAP)研究�����,對多達上百種揮發(fā)性有機化合物進行SOAP計算���,具體見表1����。

由表1可看出���,芳香類化合物二次有機氣溶膠生成潛勢明顯高于非芳烴類化合物�����,而這些有機廢氣主要來自醫(yī)藥����、化工、噴涂等行業(yè)����,因而如何有效削減這些揮發(fā)性有機廢氣對于我們生存環(huán)境至關(guān)重要。

2發(fā)展歷程

我國對揮發(fā)性有機廢氣的處理過程主要分為4個階段:第一階段����,2000年前,處理局部刺激性或有回收價值廢氣���,僅對刺激性廢氣通過水噴淋吸收處理;第二階段���,2001~2005年,將廢氣集中收集處理后以有組織形式排放�����,廢氣主要處理方法為水��、堿噴淋兩級吸收處理;第三階段����,2005年以后�,加強源頭控制�,完善廢氣集中收集��,在第二階段基礎(chǔ)上再經(jīng)活性炭吸附強化處理;第四階段�,2007年以后,開始逐步對揮發(fā)性有機廢氣進行全過

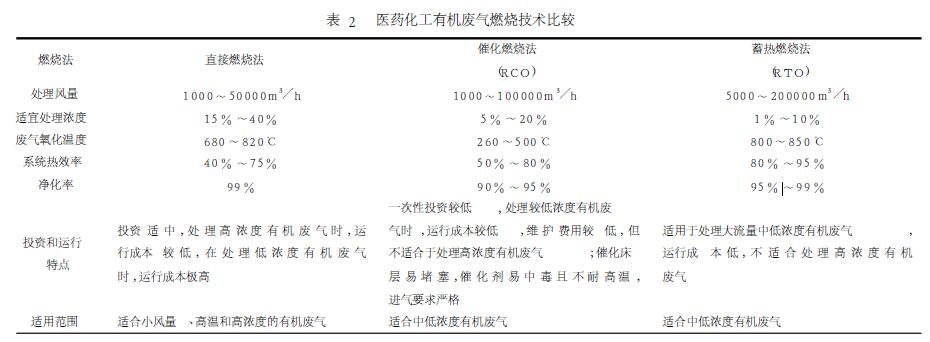

現(xiàn)階段�����,我國對醫(yī)藥化工行業(yè)揮發(fā)性有機廢氣的氧化治理技術(shù)主要包括:光催化氧化����、直接燃燒法、催化燃燒技術(shù)及RTO等����,各種處理措施針對醫(yī)藥化工有機廢氣存在一定優(yōu)劣性[2~5],具體匯總見表2�。

對于醫(yī)藥化工有機廢氣,蓄熱式氧化焚燒技術(shù)是一種相對較理想的廢氣治理技術(shù)�,其基本原理是在高溫(800~850℃)下,使VOC與O2發(fā)生氧化反應(yīng)�����,生成CO2和H2O,且對燃燒產(chǎn)生的熱量進行回收用于二次燃燒�����,既節(jié)能又環(huán)保��。

蓄熱式有機廢氣焚燒爐(Regener-ativeThermalxidizer�,簡稱RTO)最早于美國加利福尼亞一個金屬卷材連續(xù)涂覆線上出現(xiàn)。經(jīng)過技術(shù)改進��,其熱回收效率的大幅度提高以及廢氣處理的徹底��,使其在歐美國家迅速得到推廣��,應(yīng)用于工業(yè)VOC廢氣的處理�����。經(jīng)過三四十年的發(fā)展����,RTO經(jīng)歷了兩室到三室再到多室的發(fā)展過程。

本文以醫(yī)藥化工企業(yè)有機廢氣為研究對象����,分析了RTO特征污染廢氣進氣出氣濃度情況,研究了RTO氧化焚燒技術(shù)對有機廢氣的處理效果,并通過持續(xù)跟蹤調(diào)研本地區(qū)醫(yī)藥化工企業(yè)���,針對工程運行現(xiàn)狀問題及解決方式進行匯總。

3處理工藝及運行參數(shù)

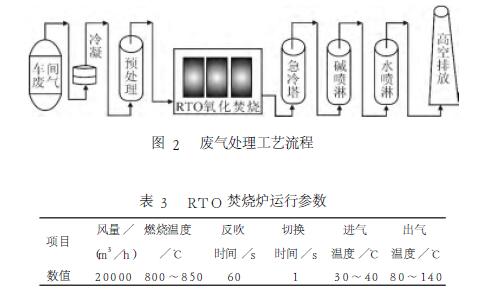

本文研究的RTO氧化焚燒裝置處理風量設(shè)計為20000m3/h,處理工藝流程如圖2所示�����。廢氣經(jīng)過車間二級冷凝回收部分有機溶劑��,再進入預(yù)處理堿噴淋�����,吸收無機廢氣和水溶性廢氣����,進入RTO進行氧化焚燒,先進入急冷塔冷卻��,最終通過堿����、水處理后于15m高空排放。RTO焚燒爐運行參數(shù)見表3

4采樣分析

單組份采樣方法:在焚燒爐廢氣進口及出口取樣(考慮到進出口廢氣時間差�,采用延時采樣法),使廢氣通過活性炭采樣棒,設(shè)置取樣器抽取廢氣流量為0.5L/min�����。取樣完畢�����,將活性炭采樣棒中的活性炭全部倒入特制一次性容量瓶中�����,加入1mL解析液(解析液為100mL容量瓶中加入0.2250g標樣正丁醇)����,加二硫化碳至刻度線,放置冰箱過12h后檢測��。

單組份分析方法:用微量進樣器取1μL待測液����,進行氣相檢測分析,氣相色譜采取程序升溫��,起始溫度40℃�����,停留8min后升溫,升溫速率20℃/min�����,升溫至120℃�����,停留2min��,再升溫至180℃��,停留5min����。非甲烷總烴采樣方法:采用延時采樣法�,直接以取樣袋取樣。

非甲烷總烴分析方法:以氣相色譜儀并聯(lián)2根色譜柱����,色譜柱的尾端以三通與火焰離子化檢測器相連。柱1為長2m�,內(nèi)徑4mm不銹鋼螺旋空柱��,用于測定總烴;柱2為長2m�����,內(nèi)徑4mm不銹鋼螺旋柱���,柱內(nèi)填充60~80目GDX-502擔體,用于測定甲烷�,兩者之差即為非甲烷烴的含量。

5結(jié)果與分析

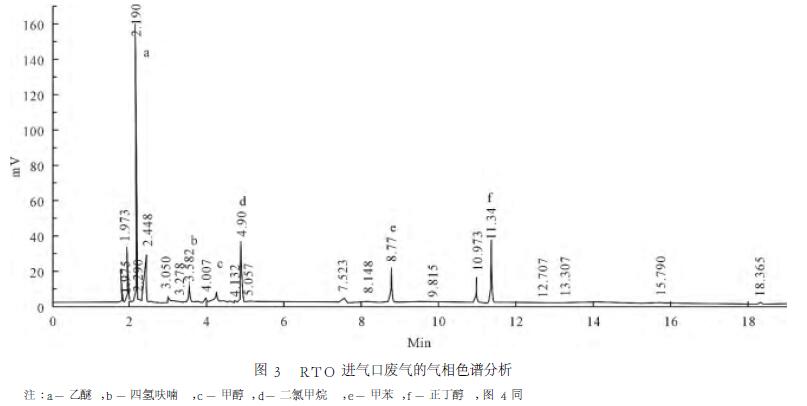

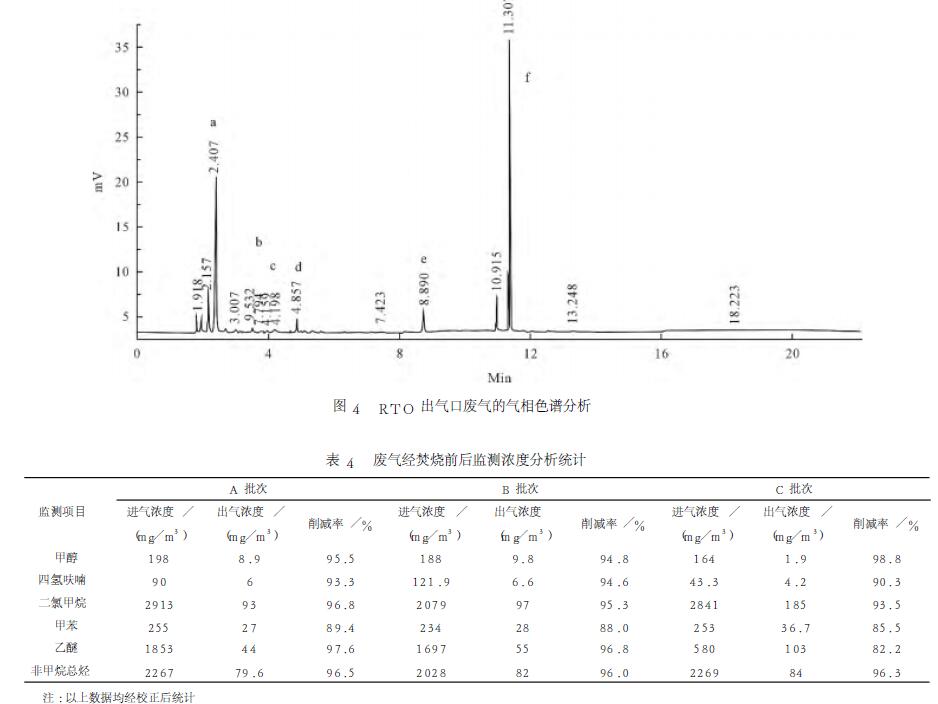

以正丁醇作內(nèi)標物����,檢測廢氣中乙醚、四氫呋喃�����、甲醇�、二氯甲烷、甲苯共5種組分含量�,通過標準樣品分析,確定各個組分停留時間���,結(jié)果見圖3和圖4�����。由圖可見����,對各組分出峰面積進行校正,甲醇進氣濃度188mg/m3�,經(jīng)RTO氧化焚燒后,甲醇出氣濃度降至9.8mg/m3�,削減率94.8%;四氫呋喃進氣濃度121.9mg/m3,經(jīng)氧化焚燒后���,出氣濃度降至6.6mg/m3,削減率94.6%;二氯甲烷進氣濃度2079mg/m3����,經(jīng)氧化焚燒后,出氣濃度降至97mg/m3�����,削減率95.3%;同樣�����,甲苯和乙醚削減率分別達88.0%和96.8%,且排放濃度滿足《大氣污染物綜合排放標準》(GB16297-2012)���。

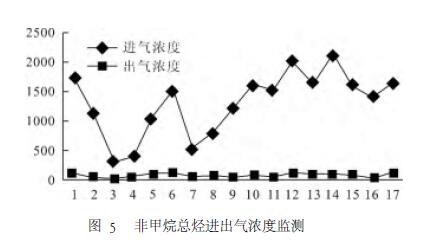

為檢測RTO氧化焚燒對非甲烷總烴削減效率��,本文采用氣相色譜儀以火焰離子化檢測器分別測定空氣中總烴及甲烷烴的含量���,得出非甲烷烴含量。檢測結(jié)果見表4�,非甲烷總烴削減率達96%~96.5%。

6現(xiàn)有存在問題及解決辦法

為考察RTO運行性能穩(wěn)定性�,運行持續(xù)對該設(shè)備跟蹤研究半個多月,并將RTO進出口非甲烷總烴監(jiān)測濃度進行匯總�����,研究發(fā)現(xiàn)RTO對總有機廢氣的削減效率達95%以上���,具體見圖5��。

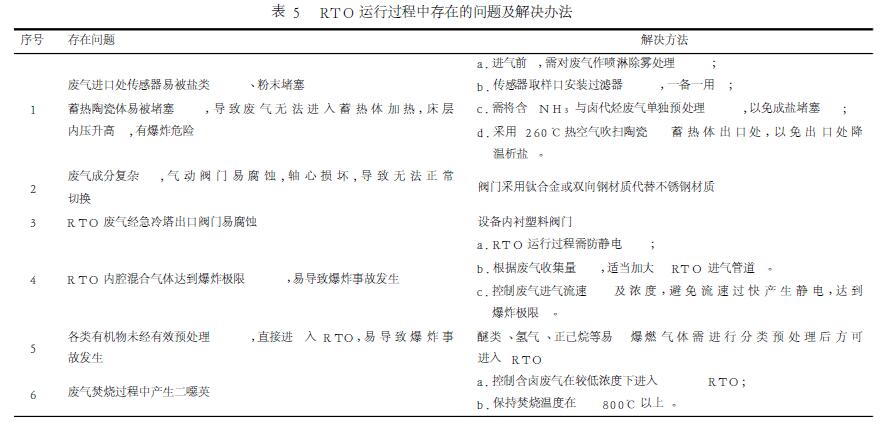

從首臺RTO投入運行至今�����,已近40多個年頭��。自20世紀90年代后RTO得到了長足發(fā)展���,幾乎取代了經(jīng)典的熱力焚燒裝置����,并且在絕大部分有機廢氣凈化技術(shù)領(lǐng)域內(nèi)占據(jù)著主導(dǎo)地位�����。不過���,由于大部分有機廢氣存在著組分復(fù)雜��,濃度高,包含各種有機�、無機物質(zhì)等問題,因此����,在RTO實際運行維護中出現(xiàn)較多未曾預(yù)料到的問題。本文對本地區(qū)范圍內(nèi)醫(yī)藥化工行業(yè)RTO多年運行所存現(xiàn)狀問題及解決方法進行歸納����,匯總?cè)绫?�����。

7發(fā)展展望

目前蓄熱式氧化焚燒技術(shù)處理醫(yī)藥化工有機廢氣�����,且有推廣的前景�����,但單一的末端處理終決廢氣污染問題����,必須從源頭控制���、��、工藝優(yōu)化�����、多種末端治理技術(shù)協(xié)同治理����、加強,才能有效地解決好揮發(fā)性有機廢氣污染問題��。

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品��,目的在于傳遞更多信息�����,并不代表本網(wǎng)贊同其觀點����。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題,如發(fā)生涉及內(nèi)容��、版權(quán)等問題�,文章來源方自負相關(guān)法律責任。

3. 如涉及作品內(nèi)容�、版權(quán)等問題,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系���,否則視為放棄相關(guān)權(quán)益。