從產(chǎn)業(yè)鏈環(huán)節(jié)來看�,海上風(fēng)電和陸上風(fēng)電沒有明顯區(qū)別,自下而上分為風(fēng)電場運(yùn)營��、風(fēng)電整機(jī)制造、風(fēng)機(jī)零部件制造三個(gè)環(huán)節(jié)����。

目前海上風(fēng)電運(yùn)營商主要是五大集團(tuán)及其下屬能源公司,如華能���、大唐��、申能�、國家電投、三峽�����、中核��、中廣核等�;風(fēng)電整機(jī)相對市場化,海上風(fēng)電累計(jì)裝機(jī)容量目前國內(nèi)排名靠前的是金風(fēng)科技�、遠(yuǎn)景能源等,零部件環(huán)節(jié)由于技術(shù)門檻較低�����,涉及公司較多�,主要以葉片、塔架�、齒輪箱等生產(chǎn)商為主。

風(fēng)電場運(yùn)營環(huán)節(jié)

由于所處環(huán)境相比陸上風(fēng)電場更為復(fù)雜���、惡劣�,海上風(fēng)電場運(yùn)營面臨著較高的風(fēng)險(xiǎn)���。例如����,

風(fēng)機(jī)是海上風(fēng)電系統(tǒng)內(nèi)風(fēng)險(xiǎn)最大的部分,如風(fēng)電機(jī)組為減輕機(jī)艙重量�����,在設(shè)計(jì)中應(yīng)用了很多質(zhì)量輕��、強(qiáng)度高��、韌性好的復(fù)合材料和有機(jī)材料���,但這些材料具有較高的可燃性,易成為火災(zāi)風(fēng)險(xiǎn)點(diǎn)���;齒輪箱故障導(dǎo)致的停機(jī)時(shí)間和維護(hù)費(fèi)用在各類故障中最高��,約有50%的齒輪箱故障是由軸承損壞造成���,平均修復(fù)時(shí)間可達(dá)360小時(shí);葉片出險(xiǎn)事故一般表現(xiàn)為因強(qiáng)度問題一片或全部葉片斷落���,并因慣性拋離造成次生災(zāi)害���。

正因此�����,與陸上風(fēng)電相比�,海上風(fēng)電開發(fā)商較為單一���,國電集團(tuán)���、中廣核、魯能�����、申能�����、中水電��、三峽新能源等傳統(tǒng)電力風(fēng)電企業(yè)占據(jù)海上風(fēng)電主要份額�����。2016年,海上風(fēng)電運(yùn)營開發(fā)商前三的分別為國能投�、中廣核以及三峽新能源,累計(jì)裝機(jī)容量分別為534.5MW����、208MW、202MW�;占比分別為33%、13%��、12%�����。

長遠(yuǎn)來看����,海上風(fēng)電風(fēng)險(xiǎn)較大��,機(jī)組故障率高��,維修工作大��,需要定期或不定期的對海上風(fēng)機(jī)及升壓平臺(tái)進(jìn)行養(yǎng)護(hù),海上運(yùn)維市場前景廣闊�。由于國內(nèi)海上風(fēng)電處于初步發(fā)展階段,國內(nèi)海上風(fēng)電尚無長期運(yùn)營經(jīng)驗(yàn)和成本數(shù)據(jù)積累���,海上運(yùn)維市場尚處于起步階段���。

海上風(fēng)機(jī)制造環(huán)節(jié)

截至2017年底,海上風(fēng)電機(jī)組供應(yīng)商共11家���,其中累計(jì)裝機(jī)容量達(dá)到150MW以上的機(jī)組制造商有遠(yuǎn)景能源�����、金風(fēng)科技�、華銳風(fēng)電等���,市場份額高度集中�。

海上風(fēng)機(jī)制造商主要分為三大類�,一是從陸上向海上進(jìn)軍的企業(yè),邊設(shè)計(jì)邊改造�,但對海上風(fēng)電開發(fā)因素考慮不充分;第二類是依托海上風(fēng)電特許權(quán)��,與國外共同研發(fā)的企業(yè)。這類企業(yè)雖然在機(jī)型和技術(shù)上較為成熟���,但部分設(shè)備供應(yīng)鏈還需依賴國外��;第三類則是完全自主研發(fā)�。

不管是哪一類制造商�,或多或少地都存在產(chǎn)業(yè)鏈上的缺陷。而且國內(nèi)整機(jī)制造商并不掌握核心技術(shù)�,尤其是大功率海上風(fēng)電機(jī)組。由于無法實(shí)現(xiàn)國產(chǎn)化���,受限于規(guī)模生產(chǎn)及技術(shù)水平��,國內(nèi)風(fēng)電機(jī)組造價(jià)成本較高�����,為5000-8000元/KW����。

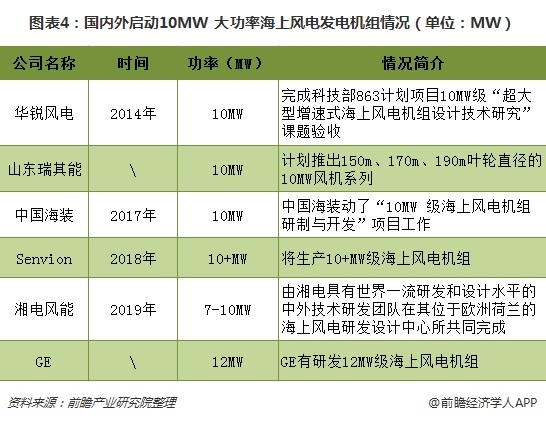

而國內(nèi)陸上風(fēng)電機(jī)組由于完全國產(chǎn)化����,使得造價(jià)成本全球最低,競爭力大幅提升��。因此��,只有針對中國海域海床條件和風(fēng)資源特點(diǎn)���,自主研制具有核心技術(shù)的國產(chǎn)化海上風(fēng)電機(jī)組才是國內(nèi)海上風(fēng)電發(fā)展的出路?���,F(xiàn)階段���,華銳風(fēng)電���、湘電風(fēng)能等已逐步啟動(dòng)10MW+大功率海上風(fēng)電發(fā)電機(jī)的研發(fā)。

發(fā)電機(jī)組情況(單位:MW)

零部件制造環(huán)節(jié)

海上風(fēng)電系統(tǒng)主要包括風(fēng)機(jī)����、風(fēng)機(jī)變壓器、海底集電系統(tǒng)��、海上分電站����、海底高壓電纜和岸上分電站�。

以風(fēng)機(jī)及海底電纜為例�,風(fēng)電機(jī)組在海上風(fēng)電項(xiàng)目中成本占比最高,占單位總投資約32%���。風(fēng)電機(jī)組主要由葉片�、齒輪箱�����、發(fā)電機(jī)�、電控系統(tǒng)、塔架等組成��,涉及關(guān)鍵原材料有鋼��、鋁�、銅、混凝土�����、玻璃纖維�、碳纖維、環(huán)氧樹脂����、永磁材料等。

海底電纜是海上風(fēng)電與陸上風(fēng)電較為主要的區(qū)別所在��,海上風(fēng)電投資占比約為5-7%���。海上環(huán)境惡劣�,對于海纜的制作工藝�����、運(yùn)輸安裝��、后期維護(hù)等提出很高要求���。相較于陸上風(fēng)電����,海纜廠家相比于陸纜廠家可選性少���,海纜施工難度較大���,需要專業(yè)的敷纜單位來完成���,后期維護(hù)費(fèi)用較高。

以上數(shù)據(jù)及分析均來自于前瞻產(chǎn)業(yè)研究院《2017-2022年中國海上風(fēng)電行業(yè)市場前瞻與投資規(guī)劃分析報(bào)告》���。