《院長論壇》為一檔解析行業(yè)技術(shù),前瞻行業(yè)發(fā)展的行業(yè)分析類欄目��,所有刊發(fā)文章均為啟迪桑德各研究院院長及專家供稿���,以自身多年從業(yè)經(jīng)驗進行分析交流,以期以一己之力助力環(huán)保發(fā)展��,以拋磚引玉之心��,共謀技術(shù)發(fā)展���。

上期內(nèi)容主要討論了鋼渣資源化利用的現(xiàn)狀����、可能性及途徑,預(yù)處理的必要性及鋼渣的一次處理工藝����,本期內(nèi)容將繼續(xù)深入解析鋼渣的二次處理,并以專業(yè)視角進行行業(yè)前瞻��。

下 篇:鋼渣的二次處理

鋼渣經(jīng)一次處理后需要再進行二次處理����,以使鋼渣達到合適的粒度并回收其中鐵資源。目前回收尾渣中鐵及氧化物的方法主要包含三種:磁選�����、還原和氧化[6]��。還原法是利用高溫下無機碳的還原作用將鋼渣中氧化亞鐵還原成單質(zhì)鐵�,但整個過程需要較高溫度,同時會產(chǎn)生溫室氣體��;氧化法是將鋼渣內(nèi)部的非磁性FeO轉(zhuǎn)化成磁性Fe₃O4的工藝���,僅是新的研究方向,暫時無法工業(yè)化應(yīng)用[6]��。也有鋼渣重選和浮選的技術(shù),但磁選是主導(dǎo)工藝[2]�。

鋼渣磁選生產(chǎn)線的產(chǎn)品主要是渣鋼和磁選粉,前者返回?zé)掍撚?���,后者返回?zé)Y(jié)用,渣鋼又分為大塊渣鋼及粒鋼�����。渣鋼和磁選粉的粒級和品位是有要求的�,但不同鋼廠的冶煉要求不同而有所區(qū)別,但設(shè)定的產(chǎn)品方案要求盡可能的選出鐵����,盡可能的保證渣鋼和磁選粉的品位。目前國內(nèi)鋼鐵企業(yè)一般要求返回?zé)掍摰脑揟Fe大于80%���,返回?zé)Y(jié)的磁選粉TFe大于40%���。至于粒度要求,一般而言�����,渣鋼粒度大于30mm、顆粒鋼粒度5~30mm����、精礦粉粒度不大于8mm,尾渣粒度小于10mm�����。尾渣也可進一步深加工�����,如生產(chǎn)鋼渣粉等��。

基于以磁選為主導(dǎo)選鐵手段的鋼渣二次處理工藝主要包括渣鋼鐵回收工藝����、渣鋼提純工藝以及鐵精粉提純工藝等。風(fēng)淬法���、水淬法��、?���;喎ê蜐L筒法處理后的鋼渣�,由于粒度不大,一般經(jīng)脫水后直接磁選回收其中渣鋼�����,不再進一步破碎或只做簡單破碎�;熱悶法和熱潑法處理后的鋼渣,由于粒度較大�,需進行多級破碎、篩分和磁選�。較早期的鋼渣二次處理工藝主要為簡單的破碎和篩分,目前都已升級為多級破碎���、多級篩分和多級磁選�����,例如梅鋼升級為3破7選5篩分[7]���,太鋼為2破6選3篩分等[8]。破碎���、篩分及磁選應(yīng)該根據(jù)一次鋼渣處理的情況進行靈活調(diào)整�。

鋼渣處理工藝經(jīng)常設(shè)置磨制環(huán)節(jié),例如文獻[9]和[10]中���。這是因為鋼渣中的渣鋼分離是比較困難的��,尤其對于細粒鋼渣���,包裹有微細粒的金屬鐵或與金屬鐵連生的浮氏體及具有一定磁性的鐵酸鹽易進入磁性分離物中[11,12]��,導(dǎo)致磁性分離物中鐵品位的降低����,因此對于細顆粒需要進行磨制使其單體解離,盡可能地回收利用鋼渣中的金屬鐵����。

例如,單純采用破碎機�����,即使把鋼渣破碎到5mm粒徑以下��,也很難實現(xiàn)渣鋼有效分離,且選出的精礦粉品位一般低于45%�。若在工藝中加入磨制工序,如自磨��、棒磨或球磨�,在相同粒徑條件下��,通過合理的磁選過程�,基本可以獲得TFe 80%以上的粒鋼、品位55%以上的精礦粉金屬鐵質(zhì)量分數(shù)小于1%的尾渣�����。

渣鋼鐵回收技術(shù)具有良好的經(jīng)濟效益�����。例如���,某鋼廠處理熱悶后的鋼渣��,年處理規(guī)模45萬噸�,悶渣粉化率:10mm以下占65%��,渣產(chǎn)品含水率:6~10%,水耗:每噸鋼渣0.4噸水�,電耗2.35度/噸。熱悶后的鋼渣二次處理后產(chǎn)渣鋼2.5萬噸(銷售價格2500元/噸���,單位成本751元/噸)�,富集磁粉2.8萬噸(銷售價格500元/噸����,單位成本292元/噸),尾渣36萬噸(銷售價格13元/噸���,單位成本292元/噸)�����,含上鋼渣資源費和企業(yè)增值稅后����,年效益高達3341萬元���。

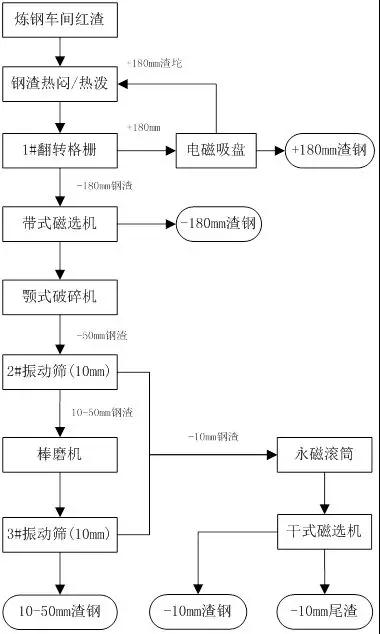

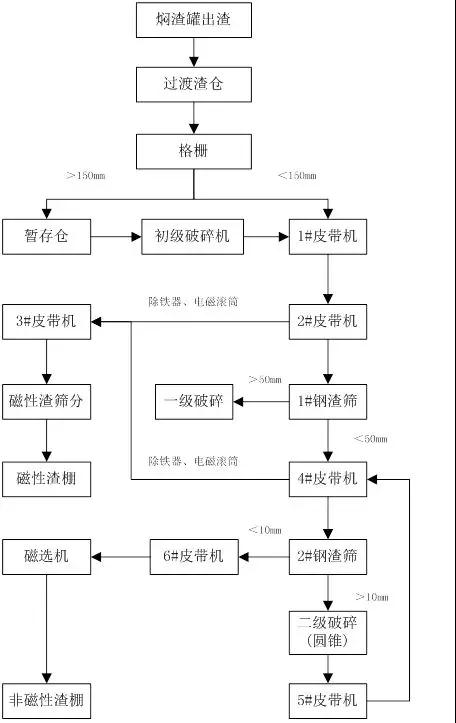

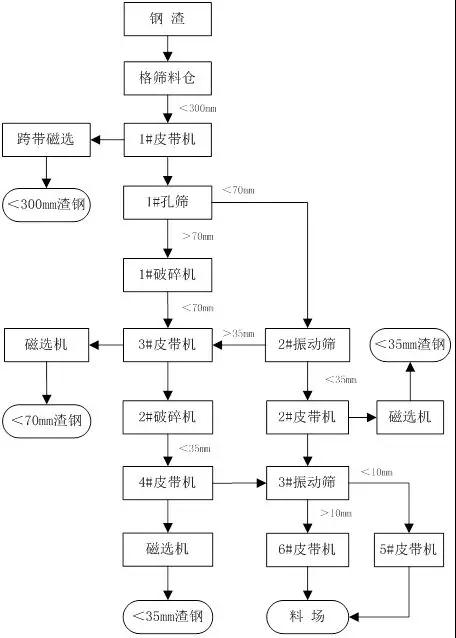

幾個典型的二次處理工藝流程圖見下�。

圖1中冶顎式破碎+棒磨流程圖[10]

圖2濟鋼顎式破碎+錐式破碎流程圖[13]

圖3首鋼顎式破碎機+圓錐破碎流程圖[14]

鋼渣的破碎�����、磁選篩分工藝流程是回收渣鋼的最基本流程,所用的破碎機包括顎式破碎機��、圓錐破碎機�����、反擊式破碎機和雙輥破碎機等�����,磁選機包括跨帶式磁選機和電磁鐵式磁選機��,篩分設(shè)備包括格柵����、單層及雙層振動篩等����。

延伸閱讀:

院長論壇|鋼渣資源化利用預(yù)處理工藝現(xiàn)狀及發(fā)展趨勢(上)

其中幾個關(guān)鍵設(shè)備有:

1)破碎機

一般選用液壓顎式破碎機作為一級破碎設(shè)備。早在上世紀(jì)八十年代我國引進了德國KHD公司的成套設(shè)備����,其核心設(shè)備就包括帶有液壓保護的顎式破碎機�����,應(yīng)用于鞍鋼和首鋼�。目前�����,其國產(chǎn)化設(shè)備已經(jīng)應(yīng)用成熟�,有二十多年的使用歷史[9],完全可以取代國外進口設(shè)備���。此種破碎機的選型需要考慮物料的最大給料粒度���、給料量和排料粒度等指標(biāo)綜合考慮。如果采用兩級顎式破碎機�,一般一級進料口尺寸用400mm×600mm,二級用250mm×400mm��。

顎式破碎機和圓錐破碎機都具有破碎效率高���、處理量大��、損耗低��、維護簡便的特點��,不同的是圓錐破碎機一般用于中破或細破�����,破碎比較大���,出料粒度更加均勻�。圓錐破碎機選型時應(yīng)注意是否采用了液壓調(diào)整排料口以及設(shè)置自動保護系統(tǒng)���,以便一旦有鐵件等不可破碎物進入破碎腔時����,可自動調(diào)節(jié)動錐將其排出���。

2)磁選機

磁選機有電磁自卸式除鐵器、磁滾筒����、單輥雙輥磁選機及帶磁機等,每種設(shè)備都有其適用的場合��。由于帶磁機的磁場強度、帶速����、懸掛高度及角度可方便調(diào)整,以適應(yīng)不同的粒徑��、品位及含水率的鋼渣����,因此成為鋼渣二次處理的核心磁選設(shè)備,其國產(chǎn)化亦已成熟�。

3)棒磨機

棒磨機可以破碎剝離鋼渣,在磨礦過程中具有一定的選擇性磨碎作用�,產(chǎn)品粒度均勻,過粉碎礦粒少����,既可用于渣鋼的提純,也可用于鋼渣的破碎���。用于渣鋼提純時可將粒級為10mm-80mm���、TFe為50~60%的渣鋼的提純至TFe大于90%;用于鋼渣破碎時可將10mm-80mm的鋼渣破碎至10mm以下[9]。在應(yīng)用于上述兩種工藝時����,棒磨機的型號及其內(nèi)部結(jié)構(gòu)(如襯板、鋼棒)需要做相應(yīng)調(diào)整��。

綜上����,鋼渣經(jīng)過上述一次和二次處理,最后得到的尾渣粒度一般小于10mm�����,含金屬鐵含量在2%以下���。若要制備鋼渣微粉(比表面積至少為400m²/kg)�,后續(xù)還需要經(jīng)過粉磨設(shè)備����。目前�����,國內(nèi)外粉磨設(shè)備主要有管磨機、立磨���、臥輥磨和擠壓磨等�,高效節(jié)能的粉磨設(shè)備是國內(nèi)外設(shè)備廠家研究開發(fā)的重點��。任何設(shè)備的產(chǎn)生都是針對某種物料的性質(zhì)和加工細度而設(shè)計的���,一種設(shè)備不可能適應(yīng)硬度不同�、易磨性不同和細度要求不同的物料的生產(chǎn)����。鑒于篇幅所限,鋼渣磨細粉工藝和設(shè)備不在此文中論述���。

除了以上提到的鋼渣處理常規(guī)技術(shù)及其新發(fā)展��,近年來也產(chǎn)生了一些全新的技術(shù)值得關(guān)注�。例如�,清華大學(xué)向蘭教授開發(fā)了一種基于納微米顆粒結(jié)構(gòu)與界面調(diào)控的固固分離技術(shù)[15],采用了高選擇性化學(xué)藥劑����,經(jīng)過浸泡�����、碾磨�����、磁選�����、多級沉降等步驟�,溶解或軟化結(jié)晶顆粒之間的粘接物質(zhì)���,實現(xiàn)不同成分結(jié)晶顆?�?臻g解離�����;這種高選擇性化學(xué)藥劑還會通過擇性改變某些結(jié)晶顆粒的表面特性來強化不同組分沉降性能差異�����,便于多級沉降完成分離�,提高分離效率��。與常規(guī)機械粉碎研磨相比�,解離徹底,回收率更高����,能耗大幅降低,適用于鋼鐵���、冶金及化工行業(yè)所產(chǎn)生的固體廢渣的回收利用�;山西大學(xué)廖洪強教授開發(fā)了一項專利技術(shù)[16]����,采用全干法技術(shù)高效回收高溫鋼渣的余熱產(chǎn)生過熱蒸汽,回收金屬鐵資源之后��,再利用超音速蒸汽粉碎技術(shù)�,將鋼渣尾渣進行超微粉化,制備耐磨顆粒料和超微粉體材料���。所得的尾渣耐磨顆粒料可以制備人造彩砂產(chǎn)品����,尾渣超微粉可以用于水泥和建筑材料、煙氣脫硫固碳劑�、橡塑制品的功能填料以及金屬和建筑表面裝飾的功能涂料等,實現(xiàn)其高值化利用�����。其技術(shù)核心是高溫鋼渣余熱回收技術(shù)結(jié)合超音速蒸汽粉碎技術(shù)�,具有全流程密閉干法加工,顯著的節(jié)能���、節(jié)水和清潔生產(chǎn)特點�,回收熱量和超微粉加工一體化�,具有良好的經(jīng)濟效益。

結(jié)論及展望

1���、通過破碎�����、磁選�����,回收各種粒度的廢鋼是我國大部分中小型鋼鐵企業(yè)利用鋼渣的主要手段����,其主體工藝基本成熟�����,設(shè)備已經(jīng)全部實現(xiàn)國產(chǎn)化����,各企業(yè)亦能根據(jù)實際情況對工藝進行靈活調(diào)整優(yōu)化,以滿足廢鋼回收率和尾渣品質(zhì)要求等關(guān)鍵指標(biāo)�,其盈利水平一般較好;

2����、我國鋼渣資源的利用方向包括鋼鐵企業(yè)的內(nèi)部循環(huán)和外部循環(huán),后者主要是生產(chǎn)鋼渣微粉�、用于公路材料、制磚�����、制微晶玻璃��、制巖棉�、處理廢水����、改良土壤等���。雖然鋼渣綜合利用的方法較多�����,但到目前尚未找到大規(guī)模資源化利用鋼渣資源的有效途徑����,鋼渣“零排放”成為我國鋼鐵行業(yè)的難題�,大量堆存的渣場,造成資源的浪費和環(huán)境的污染���;

3�、鋼渣的資源化利用應(yīng)以消納鋼渣的巨大產(chǎn)量為目的����,借鑒國外經(jīng)驗,應(yīng)著重放在兩個方向:一是建筑和建材行業(yè)���,在水泥�����、混凝土摻和料�����、路面和建材制品中的利用����,這方面不僅適用范圍廣����,而且需求量大,能夠消化鋼渣的巨大產(chǎn)量���;二是鑒于我國擁有海岸線1.8萬公里��,且沿海鋼企分布較多���,開發(fā)鋼渣新產(chǎn)品以應(yīng)用并改善海洋環(huán)境成為我國鋼渣大規(guī)模利用的又一個方向;

4����、我國要實現(xiàn)鋼渣的大規(guī)模資源化利用�����,從研究角度講��,一方面要繼續(xù)加大對鋼渣有效處理工藝的研究��,如渣鐵分離效果����,鋼渣穩(wěn)定性����,早期活性,尾渣粉磨能耗�����,以及降低投資和運行成本等�����,即在現(xiàn)有技術(shù)上不斷研究優(yōu)化����,不斷擴大工業(yè)應(yīng)用規(guī)模�,這將會是一個艱難而漫長的過程�����;另一方面�����,行業(yè)亟需一種具有開創(chuàng)性的全新技術(shù)出現(xiàn)�����,以快速破解鋼渣利用難題���;

5、當(dāng)前主流的鋼渣處理工藝使鋼渣顯熱全部喪失�,因此,開發(fā)鋼渣?���;耐瑫r達到回收余熱的工藝和設(shè)備,是實現(xiàn)鋼渣高附加值利用和鋼鐵企業(yè)節(jié)能降耗的最佳途徑之一和未來發(fā)展趨勢��。

參考文獻

【1】趙福才,孔維明等.變廢為寶路漫漫[N].中國冶金報,2015年2月5日第008版.

【2】史長亮,尤培海等.鋼渣鐵礦物分選技術(shù)現(xiàn)狀及發(fā)展趨勢[J].礦產(chǎn)綜合利用,2016,5:1.

【3】肖敬斌,王延兵.永磁滾筒在鋼渣分選過程中的應(yīng)用與改進[J].環(huán)境工程,2014,32(增):765.

【4】高本恒,郝以黨等.鋼渣綜合利用現(xiàn)狀及發(fā)展趨勢[J].環(huán)境工程,2016,34(增):776.

【5】李冰,唐彪等.淺談鋼渣的綜合利用[J].建材與裝飾,2018,12:120.

【6】陸天龍,劉棟等.鋼渣綜合利用及尾渣中鐵的回收研究進展[J].熱加工工藝,2017,46(17):14.

【7】李文.梅鋼公司鋼渣二次處理技術(shù)改造實踐[J].現(xiàn)代礦業(yè),2014,6:190.

【8】周宇,巴特爾等.低品位初選渣鋼提純工藝在首鋼中的應(yīng)用[J].現(xiàn)代礦業(yè),2009,11:100.

【9】樊杰,張宇等.轉(zhuǎn)爐鋼渣磁選工藝及設(shè)備研究[J].中國鋼鐵業(yè),2012,12:26.

【10】張燕濤.一種高效經(jīng)濟的鋼渣二次處理工藝淺析[J].科技風(fēng),2016,2:116.

【11】范永平,王申等.鋼渣中磁性礦物的賦存特性對分選效果的影響研究[J].環(huán)境工程,2012,30(2):82.

【12】習(xí)嘉晨,向曉東等.鋼渣中含鐵物質(zhì)分選的試驗研究[J].環(huán)境科學(xué)與技術(shù),2016,39(7):147.

【13】程志洪.鋼渣二次加工處理技術(shù)優(yōu)化[J].山東冶金,2016,38(5):53.

【14】許立謙,張德國等.鋼渣二次處理生產(chǎn)線的改造與創(chuàng)新[C].第十六屆全國煉鋼學(xué)術(shù)會議論文集,北京,2011:665.

【15】向蘭張,英才.一種工業(yè)固廢廢渣選擇性分離及回收利用方法[P].中國,CN105833985A,2016-08-10.

【16】廖洪強.高溫鋼渣余熱回收及尾渣資源化利用技術(shù)開發(fā)[C].鋼鐵冶金固廢綜合處理利用技術(shù)交流會文集,寧波,2018:85.

延伸閱讀:

院長論壇|鋼渣資源化利用預(yù)處理工藝現(xiàn)狀及發(fā)展趨勢(上)

原標(biāo)題:院長論壇——鋼渣資源化利用預(yù)處理工藝現(xiàn)狀及發(fā)展趨勢(下)

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品,目的在于傳遞更多信息���,并不代表本網(wǎng)贊同其觀點��。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題�����,如發(fā)生涉及內(nèi)容��、版權(quán)等問題��,文章來源方自負相關(guān)法律責(zé)任��。

3. 如涉及作品內(nèi)容��、版權(quán)等問題��,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系�����,否則視為放棄相關(guān)權(quán)益�����。