摘要:轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)在運行中存在較多不穩(wěn)定因素,故障時有發(fā)生����,嚴(yán)重制約生產(chǎn)的均衡穩(wěn)定。通過進(jìn)行工藝�、設(shè)備改進(jìn),優(yōu)化應(yīng)用蒸發(fā)冷卻器噴淋水水質(zhì)提升��、蒸發(fā)冷卻器桶壁高效化清理技術(shù)�����、電除塵器泄爆控制技術(shù)���、電除塵器電場劣化控制技術(shù)��、電除塵器陰極線在線更換技術(shù)等關(guān)鍵技術(shù)���,逐步完善原技術(shù)的固有缺陷,有效解決了各類問題��。通過轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)關(guān)鍵技術(shù)的優(yōu)化應(yīng)用����,實現(xiàn)了設(shè)備系統(tǒng)的穩(wěn)定高效運行,使其運行效率達(dá)到甚至超過了國內(nèi)外同行的最好水平����,同時使得原轉(zhuǎn)爐煤氣干法除塵回收技術(shù)得到了有效的補充和完善����。

1概述

早�����、在1965年��,轉(zhuǎn)爐煙氣干法除塵回收系統(tǒng)在奧地利Donawitz工廠的成功運行�,就已被世人所關(guān)注。到了20世紀(jì)80年代初��,由德國魯奇(Lurgi)與蒂森公司(Thyssen)攜手合作�����,將轉(zhuǎn)爐煤氣干法除塵回收工藝推向了一個新的高度��,該工藝系統(tǒng)簡稱LT系統(tǒng)����。

近年來,在國內(nèi)外轉(zhuǎn)爐一次除塵中LT煤氣回收技術(shù)被廣泛采用,國外德國蒂森克魯伯����、奧地利林茨鋼廠采用的該項技術(shù)較為成熟;國內(nèi)上海寶鋼、山東萊鋼����、內(nèi)蒙古包鋼也采用該項技術(shù)�����。

2轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)工藝流程及技術(shù)原理

2.1工藝流程

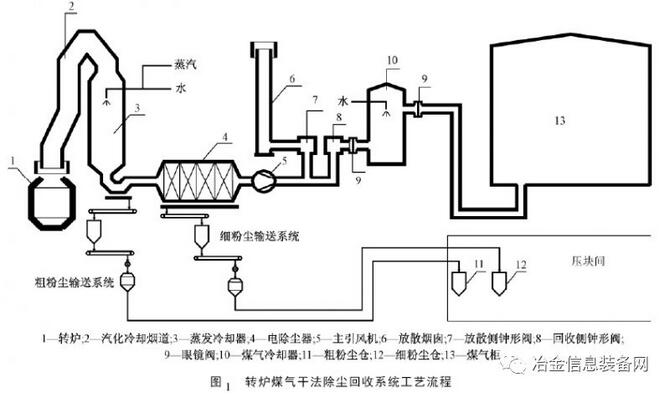

轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)工藝流程如圖1所示��。

2.2技術(shù)原理

它是一種把轉(zhuǎn)爐生產(chǎn)過程中產(chǎn)生的大量含有CO的高溫塵氣進(jìn)行捕集���、冷卻����、凈化并回收CO氣體的工藝技術(shù)����,其核心是干法電除塵。轉(zhuǎn)爐冶煉產(chǎn)生的高溫塵氣經(jīng)汽化冷卻系統(tǒng)冷卻至1000℃左右����,進(jìn)入LT系統(tǒng)的蒸發(fā)冷卻器進(jìn)行水霧降溫和粗除塵�����,然后進(jìn)入電除塵進(jìn)行干法精除塵�����,系統(tǒng)由一臺軸流風(fēng)機提供負(fù)壓驅(qū)動力����。轉(zhuǎn)爐冶煉前期和后期�,CO濃度低,由鐘型閥切換至放散塔進(jìn)行點火燃燒;轉(zhuǎn)爐冶煉中期��,CO濃度大于30%����,由鐘型閥切換進(jìn)入煤氣冷卻器進(jìn)行噴水再次冷卻后送入煤氣柜完成回收。LT轉(zhuǎn)爐煤氣回收技術(shù)��,控制程度高����,煤氣回收時切換速度快;回收的煤氣含塵濃度低,風(fēng)機壽命長。

電除塵器是利用直流高壓電源產(chǎn)生的強電場使氣體電離����,產(chǎn)生電暈放電,進(jìn)而使懸浮塵粒荷電���,并在電場力的作用下�����,將懸浮塵粒從氣體中分離出來并加以捕集的除塵裝置。其除塵效率高�,設(shè)備阻力小,總能耗低���。

3轉(zhuǎn)爐煤氣干法除塵回收技術(shù)的應(yīng)用前景

LT系統(tǒng)的優(yōu)越性得益于它是干法除塵系統(tǒng)�,不存在廢水和污泥的處理問題;煤氣回收時的超低值含塵濃度可直接供煤氣用戶使用�����?���?梢灶A(yù)期,該工藝技術(shù)的進(jìn)一步推廣應(yīng)用、不斷完善����,一定會對轉(zhuǎn)爐除塵的環(huán)保減排、節(jié)能降耗起到促進(jìn)作用��。

4優(yōu)化應(yīng)用背景

4.1優(yōu)化應(yīng)用的意義

轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)���,因該項技術(shù)的固有局限���,系統(tǒng)運行存在較多不穩(wěn)定因素。蒸發(fā)冷卻器�����、電除塵器��、ID風(fēng)機以及整個系統(tǒng)控制都存在不同程度的缺陷����,故障時有發(fā)生,嚴(yán)重制約生產(chǎn)的均衡穩(wěn)定�����。對系統(tǒng)應(yīng)用新技術(shù)進(jìn)行優(yōu)化改進(jìn),能完善系統(tǒng)缺陷����,控制劣化趨勢,大幅降低故障率��,實現(xiàn)系統(tǒng)穩(wěn)定運行保障生產(chǎn)順行�。

4.2優(yōu)化應(yīng)用難點

蒸發(fā)冷卻器水汽雙流噴嘴共16個,均布于蒸發(fā)冷卻器頂部進(jìn)氣口�,在使用中易發(fā)生堵塞情況,導(dǎo)致噴淋冷卻效果差;隨著生產(chǎn)運行周期的增加�,蒸發(fā)冷卻器桶壁會結(jié)成不同厚度的泥垢,泥垢積累受溫度變化的影響����,經(jīng)常掉落堵塞輸灰系統(tǒng)�����。根據(jù)對同行業(yè)兄弟單位的了解情況��,無相應(yīng)的控制處理措施����,需立足自身優(yōu)化改進(jìn)��。

電除塵器電場內(nèi)部陰極線頻繁出現(xiàn)斷線狀況��,經(jīng)常導(dǎo)致電場短路失電�����,非計劃檢修次數(shù)較多��,嚴(yán)重影響生產(chǎn)的正常進(jìn)行���。此類情況國內(nèi)外各單位都存在,與設(shè)計單位進(jìn)行了多次交流討論���,未得出較好的控制方案���。還需自身系統(tǒng)分析,革新解決��。

ID風(fēng)機是從國外整機進(jìn)口的設(shè)備�����,運行不到一年時間就出現(xiàn)軸承運行溫度高�、振動大的問題����,甚至發(fā)生過軸承燒損情況���,與設(shè)備廠家進(jìn)行了多次交涉��,未找到真正的故障原因�����。需結(jié)合機組安裝���、系統(tǒng)運行找到真正問題予以改進(jìn)控制。

4.3優(yōu)化改進(jìn)情況

通過對轉(zhuǎn)爐煤氣干法除塵回收技術(shù)的細(xì)致鉆研分析�����,結(jié)合系統(tǒng)運行的實際情況��,積極進(jìn)行工藝優(yōu)化�、設(shè)備改進(jìn)����,不斷采用新技術(shù)�,逐步完善原技術(shù)的固有缺陷���,補充原有技術(shù)的空白��,對轉(zhuǎn)爐煤氣干法除塵回收技術(shù)進(jìn)行了充實發(fā)展�,通過實踐應(yīng)用�����,各類問題得到了根本性的解決��。

到目前為止����,轉(zhuǎn)爐煤氣干法除塵回收技術(shù)的優(yōu)化應(yīng)用,已實現(xiàn)了設(shè)備系統(tǒng)的穩(wěn)定高效運行��,在保障生產(chǎn)均衡順行的基礎(chǔ)上有力促進(jìn)了轉(zhuǎn)爐煤氣的回收?���,F(xiàn)轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)的運行穩(wěn)定性和轉(zhuǎn)爐煤氣回收水平在國內(nèi)同行業(yè)中處于領(lǐng)先水平,達(dá)到國外先進(jìn)水平�����。

轉(zhuǎn)爐煤氣干法除塵回收技術(shù)的成功優(yōu)化應(yīng)用,為轉(zhuǎn)爐一次除塵系統(tǒng)由LT干法替代OG濕法樹立了典范�,對冶金行業(yè)實現(xiàn)節(jié)能減排具有重大意義。

5關(guān)鍵技術(shù)優(yōu)化應(yīng)用

5.1蒸發(fā)冷卻器噴淋水水質(zhì)提升

蒸發(fā)冷卻器噴淋水設(shè)計水質(zhì)指標(biāo)中硬度要求≤200mg/L��,按照設(shè)計��,原選用工業(yè)新水作為噴淋用水�,為保證水量的足夠使用,設(shè)有工業(yè)循環(huán)水管路作為應(yīng)急給水����。本身工業(yè)新水硬度基本與200mg/L臨界,再加上在轉(zhuǎn)爐生產(chǎn)緊張時�,因工業(yè)新水水量不足,必須用工業(yè)循環(huán)水進(jìn)行補水�,工業(yè)循環(huán)水硬度在800mg/L左右,就更加導(dǎo)致水質(zhì)指標(biāo)中硬度大�,極易導(dǎo)致蒸發(fā)冷卻器噴淋噴嘴堵塞。針對該問題����,論證形成了將汽化冷卻系統(tǒng)排污出的高級除鹽水回收作為蒸發(fā)冷卻器噴淋用水的方案���。高級除鹽水硬度為1μg/L�����,基本不含有易導(dǎo)致結(jié)垢的離子�。將高級除鹽水作為噴淋水后,將工業(yè)新水作為應(yīng)急給水���。這樣�����,使噴淋水水質(zhì)得以提升�,蒸發(fā)冷卻器噴淋噴嘴堵塞問題得以明顯改善�。

5.2蒸發(fā)冷卻器桶壁高效化清理技術(shù)

蒸發(fā)冷卻器桶壁隨著生產(chǎn)運行周期的增加結(jié)有不同厚度的泥垢,需要定期對其進(jìn)行清理��,防止結(jié)成大塊從上面跌落導(dǎo)致設(shè)備損壞��。原來是清理人員通過檢修人孔進(jìn)入到蒸發(fā)冷卻器桶內(nèi)��,利用簡易吊筐上下移動��,使用大錘���、風(fēng)鎬等工具進(jìn)行清理�,工作條件惡劣,強度大��,清理時間長���,清理不夠徹底���,同時需要專門申請20h左右的時間檢修。針對這種情況��,經(jīng)多方論證�,決定應(yīng)用高壓水清理技術(shù)。在蒸發(fā)冷卻器桶壁原相距較遠(yuǎn)的兩層檢修人孔間再增加兩層人孔�,對應(yīng)設(shè)置檢修平臺,引進(jìn)高壓清洗機��,在檢修時打開檢修人孔�����,人站在蒸發(fā)冷卻器外部的檢修平臺上即可進(jìn)行高壓水清理作業(yè)�。清理時間由原來的20h/次縮短為6h/次;人力資源方面,由原來的24人/次減少為7人/次�。并且安全得以全面保障��,清理效果干凈徹底。

5.3電除塵器泄爆控制技術(shù)

電除塵器在轉(zhuǎn)爐冶煉中如果系統(tǒng)煙氣氧含量≥6%����、CO含量≥9%時極易發(fā)生泄爆,此類現(xiàn)象基本都發(fā)生在轉(zhuǎn)爐開吹時;此外如煙氣中有氫氣存在�,也有發(fā)生泄爆的可能。轉(zhuǎn)爐冶煉有時一次下槍即可連續(xù)冶煉完一爐鋼����,有時因鐵水中Si含量偏高的因素還需冶煉中間進(jìn)行提槍停吹倒渣,就出現(xiàn)了二次下槍冶煉的情況����。但每次下槍開吹都存在電除塵器泄爆的可能。

對電除塵器泄爆的控制涉及到轉(zhuǎn)爐冶煉工序和LT系統(tǒng)運行操作工序兩方面��。轉(zhuǎn)爐吹氧量和轉(zhuǎn)爐投加物料是控制泄爆的關(guān)鍵因素��,優(yōu)化轉(zhuǎn)爐吹氧����、加料工藝是最為有效的途徑。轉(zhuǎn)爐在加入廢鋼�����、兌入鐵水后反應(yīng)較為劇烈,需轉(zhuǎn)爐前后搖爐使?fàn)t內(nèi)物料混合均勻的完成燃燒�。轉(zhuǎn)爐搖正開始下槍吹氧后,必須采用吹氧量逐漸升高法�,不得開吹給氧太大,避免由于吹氧量升高過快與CO混合不均勻?qū)е滦贡?。轉(zhuǎn)爐加料由原來的3次改成現(xiàn)在的7次,避免了大量加料帶

入較多氧氣引發(fā)燃爆����。如轉(zhuǎn)爐冶煉中提槍后,LT系統(tǒng)運行操作工必須實時注意CO的濃度���,及時與轉(zhuǎn)爐操作工進(jìn)行聯(lián)絡(luò)����,待CO濃度降到1%以下后可進(jìn)行二次下槍���,同時要求控制吹氧量����,使其緩慢逐步增大����,避免下槍泄爆���。如在轉(zhuǎn)爐冶煉過程中發(fā)生泄爆,LT系統(tǒng)操作工必須實時注意電除塵器的出口溫度����,及時與轉(zhuǎn)爐操作工進(jìn)行聯(lián)絡(luò)�����,待電除塵器的出口溫度降到150℃左右后可進(jìn)行二次下槍����,同時要求控制吹氧量,使其緩慢逐步增大��,避免再次泄爆���。

通過對電除塵器泄爆控制技術(shù)的實踐�,電除塵器泄爆次數(shù)同比減少了70%左右��,且隨著對控制技術(shù)的熟練應(yīng)用�,泄爆次數(shù)達(dá)到了每月僅一次的較好水平����。

5.4電除塵器電場劣化控制技術(shù)

導(dǎo)致電除塵器電場劣化的主要因素是陰極線的斷裂問題����,通過對電除塵器陰極線在線更換技術(shù)和電除塵器泄爆控制技術(shù)的應(yīng)用,基本解決了陰極線的耐腐蝕性和電除塵器因泄爆對陰極線的沖擊問題�。通過提升蒸發(fā)冷卻器噴淋水水質(zhì),在降低噴淋水硬度的同時也降低了水中Cl離子的含量�����,進(jìn)而促使煙氣中的腐蝕性離子降低����,減少對陰極線的腐蝕。

此外����,通過優(yōu)化LT系統(tǒng)運行參數(shù)和操作控制技能,將靜電除塵器入口溫度控制在150℃左右�,既減少含水率又能保證靜電除塵器的穩(wěn)定運行收塵效果。再則如轉(zhuǎn)爐出鋼后要進(jìn)行吊吹爐口�,LT系統(tǒng)操作工必須及時確認(rèn)已轉(zhuǎn)到吹氧階段,以確保吊吹爐口過程中EC蒸汽閥���、水閥都能正常聯(lián)鎖打開;如在爐口清洗階段進(jìn)行吹渣或不在吹氧階段進(jìn)行吊吹爐口造成EC出口溫度高����,LT系統(tǒng)操作工必須在確認(rèn)蒸汽閥已打開后及時手動打開水閥以控制EC出口溫度在250℃左右。

硬件設(shè)備系統(tǒng)的改進(jìn)運行加以軟件控制系統(tǒng)的優(yōu)化操作�,抑制了電除塵器的電場劣化傾向,保障了整個LT系統(tǒng)的穩(wěn)定運行��。

5.5電除塵器陰極線在線更換技術(shù)

因LT系統(tǒng)的含水率較大���,其中氯離子等元素在常溫下與水、陰極線一起形成原電池腐蝕�����,使極線表面產(chǎn)生了腐蝕����,導(dǎo)致了此部分極絲逐漸減薄、變形直至斷裂;并且電除塵器泄爆使陰極線受到很大沖擊����,且局部產(chǎn)生高溫,促使陰極線變形��、斷裂迅速。陰極線斷裂極易導(dǎo)致電場短路失電��,喪失除塵凈化工藝功能����,被迫停產(chǎn)檢修。

電除塵器一二電場陰極線為扁鋼芒刺�����,厚度為6mm�,材質(zhì)為08A1,本身強度��、剛度以及抗腐蝕性能稍有欠缺�����。經(jīng)論證確定選用強度��、剛度以及抗腐蝕性能更佳的陰極線用來替代一二電場的扁鋼芒刺陰極線�。陰極線的選材、制作�、更換都需要技術(shù)革新?����?紤]到Cl離子等腐蝕作用,確立應(yīng)用不銹鋼材質(zhì)的陰極線���。

材質(zhì)確定以后���,如何制作加工才能確保陰極線應(yīng)有的性能成為新的課題。采用等離子切割技術(shù)��,成型效果差��,影響陰極線的放電性能;采取激光切割技術(shù)�,局部產(chǎn)生的高溫會破壞不銹鋼的鈍化層��,同樣影響其放電性能;最終確定應(yīng)用線切割技術(shù)進(jìn)行極線加工�。

陰極線制作完畢,但不具備電除塵器停用大修拆出整個框架進(jìn)行陰極線更換的條件�,陰極線必須進(jìn)行在線更換。陰極線原安裝方式為極線兩端穿入框架內(nèi)設(shè)有的小孔內(nèi)進(jìn)行焊接���,新更換極線如仍采取該種方式����,將無法保證極線應(yīng)有的拉伸力。為此�����,再對陰極線的制作新加一部工序���,將陰極線兩端加工為螺桿�,在進(jìn)行極線更換時將極線兩端穿出框架內(nèi)設(shè)有的小孔���,再用螺母進(jìn)行緊定調(diào)節(jié)����,以保證極線的拉伸力度���。

陰極線在線更換技術(shù)的應(yīng)用�,穩(wěn)定了電除塵器電場的運行����,控制了電場因陰極線斷裂導(dǎo)致的劣化傾向。

5.6ID風(fēng)機穩(wěn)定運行控制

ID風(fēng)機投用以來共出現(xiàn)過十幾次軸承振動大或者溫度高現(xiàn)象����,嚴(yán)重時導(dǎo)致兩次軸承燒損故障���,風(fēng)機的穩(wěn)定運行遇到了挑戰(zhàn)。首先需解決風(fēng)機本身固有的問題����,大修時對風(fēng)機實施了全面檢測,主軸水平度嚴(yán)重超標(biāo)(外方標(biāo)準(zhǔn)值為0.5mm/m)����,且外方標(biāo)準(zhǔn)值也不夠精。調(diào)整水平度精度���,必須控制在0.2mm/m之內(nèi)�,該項處理確保了風(fēng)機本身無安裝缺陷���。

對ID風(fēng)機的運行控制也要有一定的控制手段����。ID風(fēng)機固定端軸承座置于機殼之外����,雖與大氣接觸且有自身的冷卻盤進(jìn)行風(fēng)冷,但由于系統(tǒng)煙氣本身溫度高達(dá)150℃���,對軸承座的輻射熱很強���,對機殼實施隔熱保溫,有效隔離了熱量的傳遞;與此同時���,為前軸承座增加強制冷卻風(fēng)管��,保證以最大的風(fēng)量來促進(jìn)軸承冷卻�����。ID風(fēng)機自由端軸承座置于機殼之內(nèi)�����,依靠專門的冷卻風(fēng)機強制供風(fēng)冷卻�,吸風(fēng)口的過濾網(wǎng)要實施定期清理;同時為確保冷卻效果����,又專設(shè)一套緊急冷卻用的壓縮空氣系統(tǒng),必要時進(jìn)行快速冷卻�����。此外,軸承潤滑油實施定人定量定周期置換以確保油質(zhì)的清潔度;必要時要手動控制風(fēng)機轉(zhuǎn)速進(jìn)行煉鋼���,最大程度的給風(fēng)機軸承冷卻時間���。

通過以高標(biāo)準(zhǔn)的精細(xì)改進(jìn)和控制,ID風(fēng)機軸承振動大���、溫度高的現(xiàn)象基本不再發(fā)生����,穩(wěn)定運行得以保證���。

目前��,上述關(guān)鍵技術(shù)已在某鋼廠的轉(zhuǎn)爐煤氣干法除塵回收系統(tǒng)中得以優(yōu)化應(yīng)用�����,夯實了系統(tǒng)的穩(wěn)定運行�����,使其運行效率達(dá)到甚至超過了國內(nèi)外同行的最好水平�,同時使得轉(zhuǎn)爐煤氣干法除塵回收技術(shù)得到了有效的補充和完善�����。

來源:冶金信息裝備網(wǎng) 作者:馬良

特此聲明:

1. 本網(wǎng)轉(zhuǎn)載并注明自其他來源的作品��,目的在于傳遞更多信息�����,并不代表本網(wǎng)贊同其觀點��。

2. 請文章來源方確保投稿文章內(nèi)容及其附屬圖片無版權(quán)爭議問題����,如發(fā)生涉及內(nèi)容、版權(quán)等問題�,文章來源方自負(fù)相關(guān)法律責(zé)任。

3. 如涉及作品內(nèi)容����、版權(quán)等問題,請在作品發(fā)表之日內(nèi)起一周內(nèi)與本網(wǎng)聯(lián)系�����,否則視為放棄相關(guān)權(quán)益。